GDW est connu pour avoir la gamme la plus large du marché. Cela implique des efforts et des investissements très importants. Nous développons plus de 60 nouveaux modèles par an. Chaque attelage est dessiné, mesuré et developpé en fonction des données des contructeurs automobiles. Cela demande beaucoup de rigueur et de précision. Nos ingénieurs, dessinateurs industriels et ouvriers spécialisés, doivent tenir compte de plusieurs facteurs tels que l'esthétique et la sécurité du véhicule, la facilité de pose et la simplicité d'utilisation. Ils ont pour ce faire de nombreux outils à leur disposition :

Précision et qualité

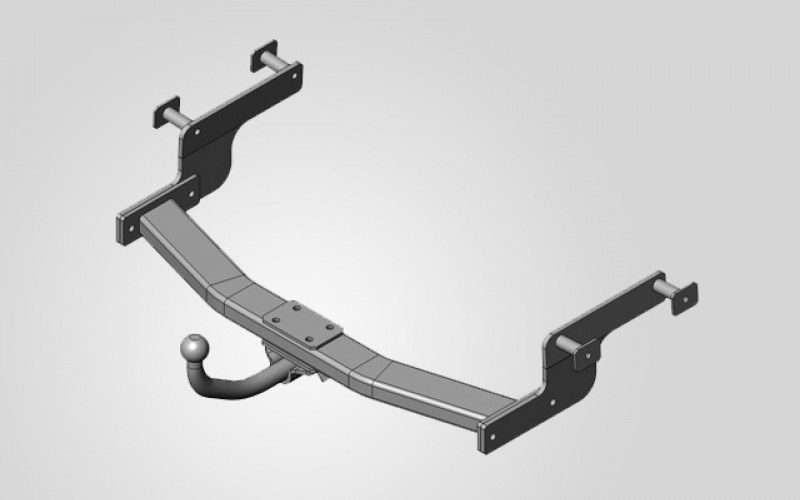

Afin de développer les nouveaux modèles, notre bureau d'études se base sur les plans des véhicules fournis par les constructeurs automobiles, mais aussi et surtout sur la présence physique des véhicules dans nos ateliers. Cela permet de réaliser des prototypes sur mesure et de tester en direct les solutions esthétiques qui éviteront les découpes dans les pare-chocs, faciliteront la pose et l'utilisation de nos attelages par le client final.

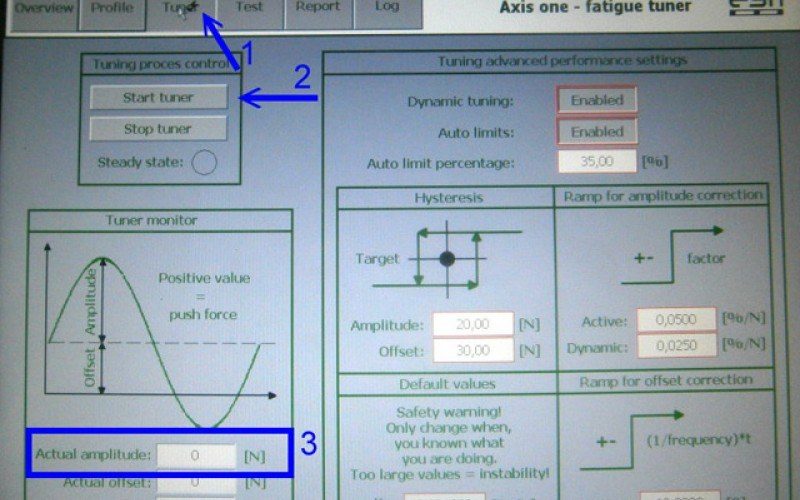

Chaque prototype est placé sur des bancs de tests. Ceux-ci sont programmés en fonction de la capacité de traction maximale du véhicule et effectuent plus de 2.000.000 de mouvements pendant 3 jours et 3 nuits. Ceci correspond à une utilisation intensive et continue de l'attelage pendant une durée de...20 ans... Ces tests sont suivis, contrôlés et homologués par la société allemande TÜV, reconnue comme une des meilleures en Europe et au monde.

Etre professionnel

Chaque développement est réalisé et suivi dans nos propres bureaux. Grâce à la présence physique des véhicules en nos ateliers, nos prototypes sont réalisés sur mesure en tenant compte de l'esthétique des véhicules et de la facilité de pose mais aussi en fonction du poids de l'attelage. En effet, le choix des tubes et rotules peut avoir une grande influence sur le poids de l'attelage et donc de la consommation du véhicule sur lequel il est posé. Le respect des normes constructeurs et le suivi des formes du châssis sont également des données importantes.

La fabrication des calibres et moules utilisés ensuite en production est confiée à des ouvriers spécialisés et expérimentés. Ceux-ci sont au préalable dessinés par notre bureau d'études en fonction des données constructeurs et de celles qui ont été récoltées lors de la mise en place de nos prototypes sur les véhicules présents dans nos ateliers. Le fait que toutes ces opérations soient réalisées sur place nous permet un suivi journalier et garantit un développement très rapide des nouveaux modèles.

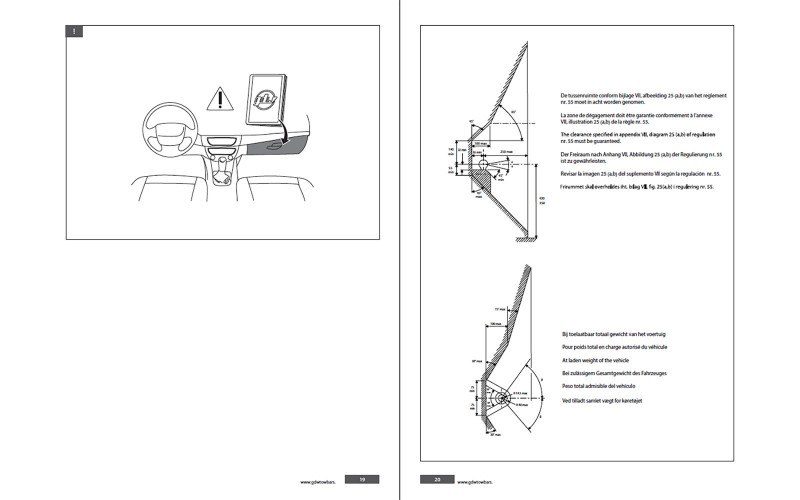

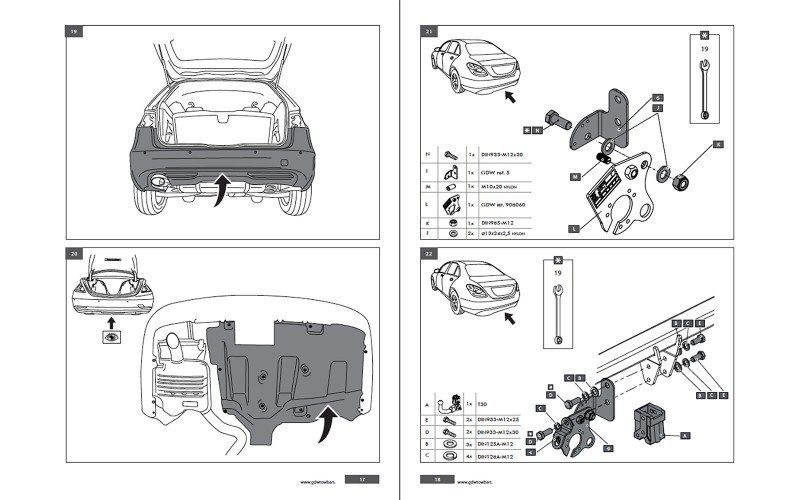

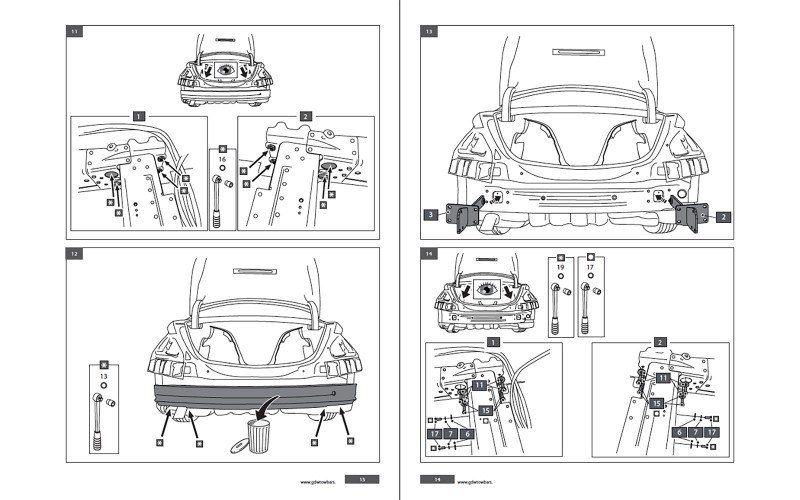

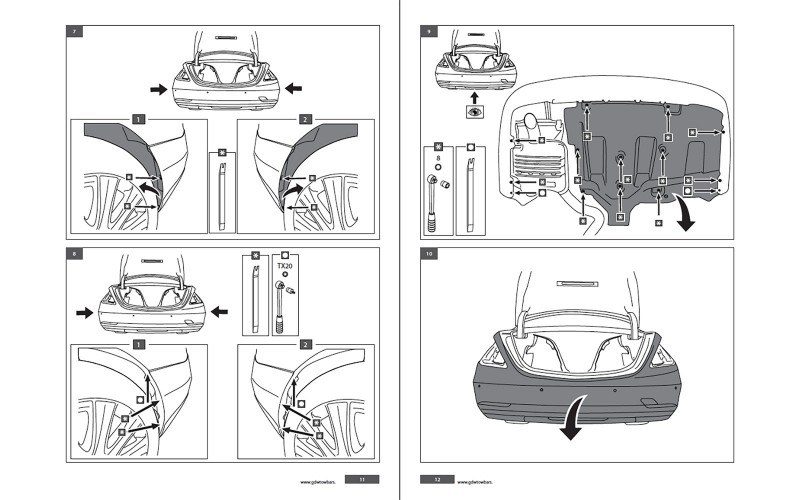

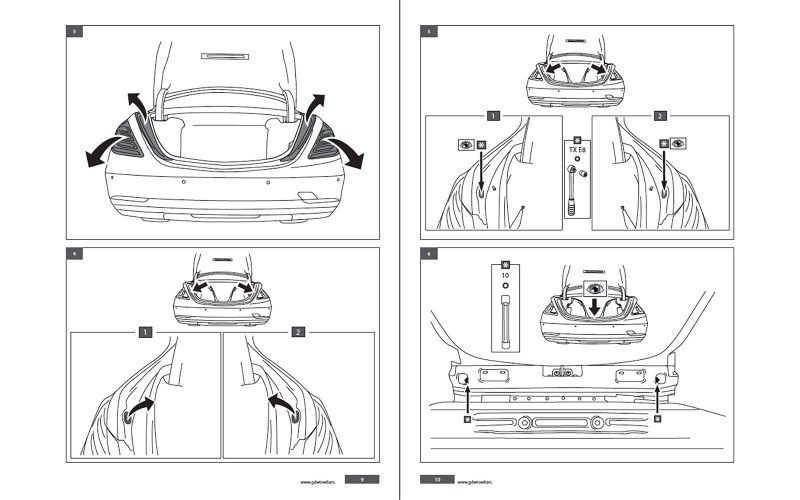

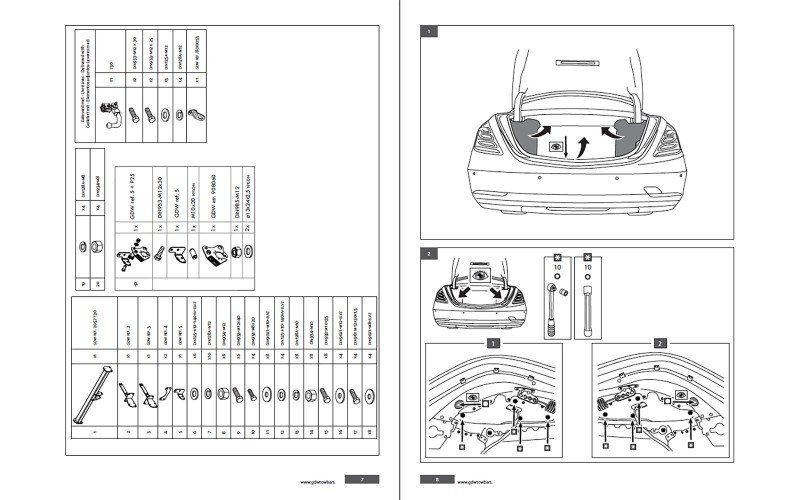

La présence des véhicules sur place permet également une grande précision dans la création des schémas de montage sous forme de pictogrammes.

Au centième de millimètre !

Les spécialistes de notre département R&D développent un prototype spécifique à chaque nouveau véhicule présenté sur le marché. Ceux-ci sont dessinés en 3D et toutes les pièces qui composent l'attelage font l'objet de calculs de fatigue préalables. Nos programmes informatiques permettent de tester la pression exercée sur chaque pièce avant de les construire. Ce qui permet d'accélérer la réalisation des prototypes et des tests.

Le développement des nouveaux modèles est réalisé à l'aide des données des constructeurs automobiles et des mesures prises par nos soins sur le véhicule. Celles-ci sont obtenues avec précision grâce à l'utilisation d'instruments optiques modernes tels que les appareils de mesures laser. La créativité et l'expérience de nos ingénieurs jouent ici aussi un grand rôle.

La 3D au service de la programmation

Une fois que le prototype a été réalisé, testé et homologué sur le véhicule, il faut passer à l'étape suivante qui consiste à redessiner en 3D toutes les pièces qui composent l'attelage. Ceci afin de réaliser les examens de pression et de fatigue préalables aux tests d'homologation, de construire les calibres et moules et de programmer les différentes machines et robots qui seront utilisés en production.

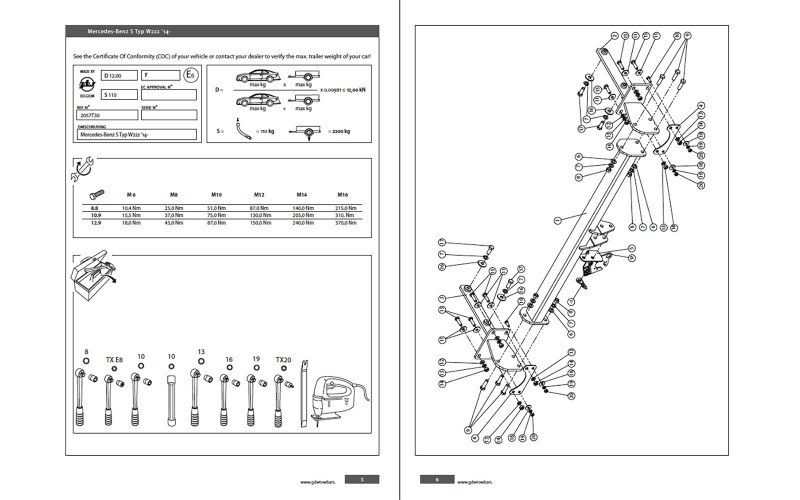

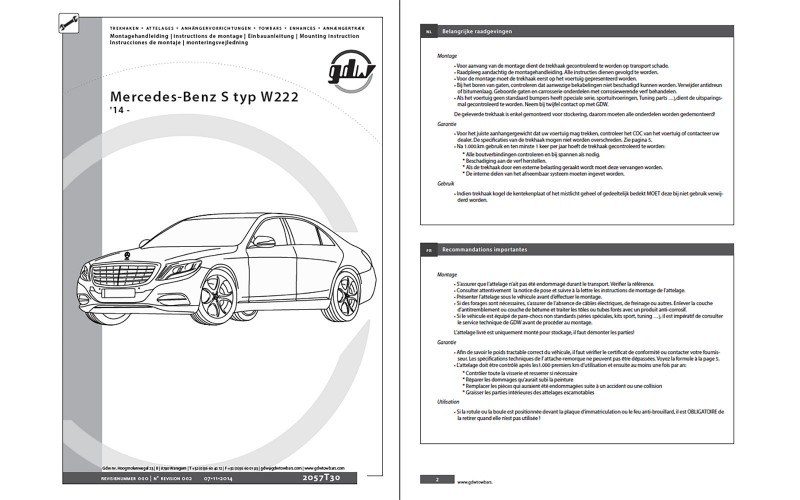

Ces dessins seront également utilisés, sous forme de pictogrammes, dans les schémas de montage livrés avec chaque attelage.

Les tests d'homologation européens

Tous les attelages GDW sont homologués aux normes européennes EEC 94/20 et EEC 55R. Cela garantit qu'ils ont été soumis aux tests de pression et de résistance les plus stricts au monde. Ceux-ci sont effectués sur les bancs de tests situés dans nos usines et contrôlés par l'agence d'homologation et de certification allemande TÜV. Les attelages sont placés sur un banc de test programmé en fonction de la traction maximum accordée au véhicule et effectuent plus de 2.000.000 de mouvements verticaux et horizontaux. Ce n'est qu'après ces tests, et un contrôle microscopique, que la fabrication de l'attelage est autorisée. Ce test correspondant à une utilisation intense et journalière de l'attelage sur une durée de plus de vingt ans, il est commun de dire qu'un attelage sera toujours plus résistant que le véhicule sur lequel il est placé...

Schéma de montage

Si la qualité, le dessin et le prix d'un attelage sont importants, le temps de montage de celui-ci peut également avoir une grande importance. Tous nos attelages sont, depuis 2009, livrés avec des schémas de montage sous forme de pictogrammes qui permettent de suivre la pose pas à pas. Cliquez ici pour télécharger un exemple de schéma en PDF.